Güneş Enerjisi Emici Üretim Süreci: Kesmeden Kaynaklamaya Kadar Hassas Bir Yolculuk

Giriş: Fototermal Dönüşümün Temel Bileşeni

Güneş enerjisi termal kullanım sistemlerinde, güneş soğurucu, fototermal dönüşümün temel bileşeni olarak görev yapar ve üretim kalitesi, tüm sistemin performansını ve ömrünü doğrudan belirler. Yüksek kaliteli bir güneş soğurucu, yalnızca güneş enerjisini verimli bir şekilde emmekle kalmamalı, aynı zamanda mükemmel ısı iletkenliğine ve uzun süreli dayanıklılığa da sahip olmalıdır. Hammadde kesiminden hassas kaynaklamaya kadar her üretim aşaması, derinlemesine proses teknolojisi ve bilimsel ilkeler gerektirir.

Hammadde Hazırlama ve Kesme İşlemi

Güneş emicilerin üretimi, hammaddelerin seçimi ve işlenmesiyle başlar. Mevcut ana malzemeler bakır ve alüminyum gibi metalleri içerir; bakır, mükemmel termal iletkenliği nedeniyle üst düzey ürünler için tercih edilen seçimdir. Hammaddelerin fabrikaya girmeden önce kimyasal bileşim analizi, mekanik performans testleri ve yüzey kalite kontrolleri de dahil olmak üzere sıkı kalite kontrollerinden geçmesi gerekiyor.

Kesme işlemi, boyutsal doğruluğu sağlamak için yüksek hassasiyetli CNC kesme makineleri veya lazer kesim makineleri kullanır.±0,1 mm. Modern üretim hatlarında, hammaddelerin bilgisayar kontrollü elleçlenmesi ve taşınmasıyla otomatik malzeme depolama sistemleri kullanılmaktadır. Kesim sırasında malzeme tane yönüne özellikle dikkat edilmelidir, çünkü bu, sonraki şekillendirme işlemlerinin kalitesini etkiler.

Yüzey ön işlemi, kesimden sonraki kritik bir adımdır. Alkali yağ çözücüler yüzeydeki yağ lekelerini giderir, asitle temizleme oksidasyon katmanlarını ortadan kaldırır ve pasivasyon koruyucu bir film oluşturur. Bu işlemdeki sıcaklık, konsantrasyon ve zaman parametreleri hassas bir şekilde kontrol edilmelidir, çünkü herhangi bir sapma kaplama yapışmasını etkileyecektir.

Akış Kanalı Tasarımı ve Şekillendirme Teknolojisi

Akış kanalı tasarımı, emici üretiminin temel teknolojisini temsil eder. Mantıklı akış kanalı tasarımı, hidrodinamik performansı optimize eder ve ısı değişim verimliliğini artırır. Modern tasarımlar, akış kanalı düzenini ve kesit şeklini dijital olarak optimize etmek için hesaplamalı akışkanlar dinamiği (HAD) simülasyon teknolojisini kullanır.

Şekillendirme işlemleri temel olarak damgalama ve haddeleme yöntemlerini içerir. Damgalama, büyük preslerde aynı anda birden fazla akış kanalı oluşturmak için yüksek hassasiyetli kalıplar kullanır. Kalıp tasarımı, malzemenin geri yaylanmasını dikkate almalıdır; bu da genellikle ideal boyutlara ulaşmak için birden fazla deneme kalıbı ve düzeltme gerektirir. Rulo şekillendirme ise kademeli şekillendirme için bir dizi silindir kullanır ve bu da onu küçük partili, çok çeşitli üretim için daha uygun hale getirir.

En son teknolojik gelişme, akış kanallı emicileri doğrudan üretmek için 3B baskının kullanılmasını içerir. Bu eklemeli üretim teknolojisi, kesitler ve iç kanatçıklar gibi geleneksel yöntemlerle elde edilmesi zor olan karmaşık akış kanalı yapılarının oluşturulmasını sağlayarak ısı değişim verimliliğini önemli ölçüde artırır.

Seçici Absorpsiyon Kaplama Hazırlığı

Seçici absorpsiyon kaplaması, soğurucunun özüdür ve performansı fototermal dönüşüm verimliliğini doğrudan belirler. Modern kaplamalar, hedef atomların vakum ortamında altlık yüzeyine püskürtülerek nanometre ölçeğinde ince filmler oluşturulduğu magnetron püskürtme teknolojisini kullanır.

Kaplama yapısı tipik olarak UV'ye dayanıklı katman, emme katmanı, termal iletim katmanı ve yüzeyden iç kısma bağlama katmanından oluşan kademeli bir kompozit tasarım kullanır. UV'ye dayanıklı katmanda titanyum nitrür gibi seramik malzemeler kullanılır, emme katmanında krom-karbon gibi metal-seramik kompozitler kullanılır ve termal iletken katmanda saf bakır veya gümüş gibi yüksek termal iletkenliğe sahip malzemeler seçilir.

Hazırlık süreci, vakum derecesi, gaz oranı, püskürtme gücü ve alt tabaka sıcaklığı gibi parametrelerin hassas bir şekilde kontrol edilmesini gerektirir. Genellikle 10-3Pa'nın üzerinde yüksek vakum ortamında gerçekleştirilen püskürtme gücü yoğunluğu, alt tabaka sıcaklığı 150-200°C arasında tutulurken 2-5W/cm²'ye ulaşmalıdır. Toplam kaplama kalınlığı 0,1-0,3 μm aralığında kontrol edilir ve 20-30 farklı malzeme nanofilm katmanı gerektirir.

Hassas Kaynak İşlemi

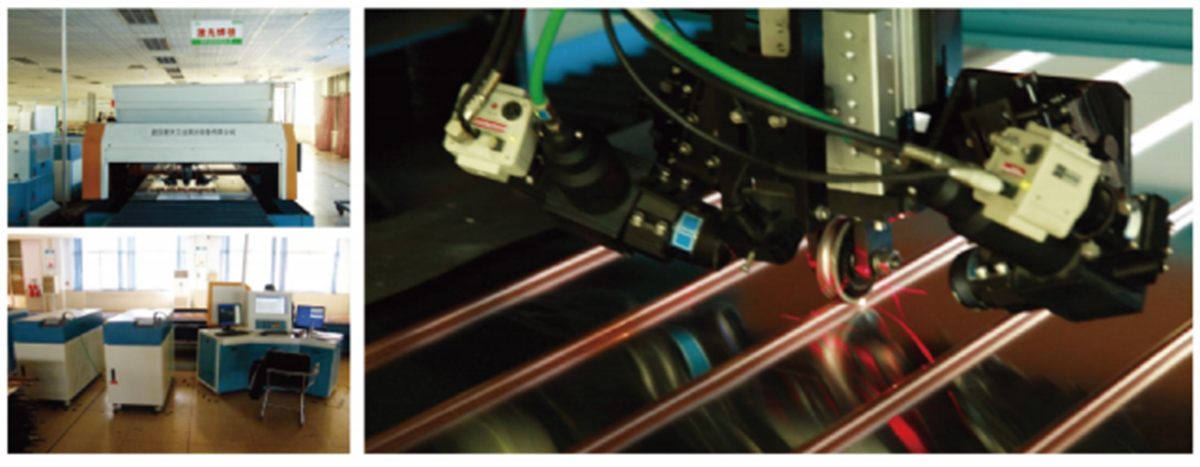

Kaynak, soğurucu üretiminde en kritik birleştirme işlemidir. Günümüzde yaygın olarak kullanılan teknolojiler arasında ultrasonik kaynak ve lazer kaynak yer almaktadır.

Ultrasonik kaynak, metal arayüzlerinde plastik deformasyon ve difüzyon bağı oluşturmak için yüksek frekanslı mekanik titreşim kullanır. Bu katı faz kaynak yöntemi, metal eritme gerektirmez ve geleneksel lehimlemeyle ilişkili korozyon sorunlarını ortadan kaldırır. Kaynak frekansı genellikle 20-40 kHz arasında değişir, genlik 10-50 μm'de kontrol edilir ve basınç 1-3 MPa'da tutulur. Kaynak süresi milisaniyeler düzeyinde hassastır ve malzeme kalınlığına ve performansına bağlı olarak gerçek zamanlı parametre ayarlaması gerektirir.

Lazer kaynağı, yerel ergime bağlantıları elde etmek için yüksek enerji yoğunluklu lazer ışınları kullanır. Geleneksel kaynağa kıyasla, lazer kaynağı daha küçük bir ısıdan etkilenen bölgeye, daha az deformasyona ve daha büyük kaynak derinliği/genişlik oranına sahiptir. Genellikle 1-6 kW güç aralığında, 0,2-0,6 mm spot çapına ve 10-20 m/dak'ya kadar kaynak hızlarına sahip fiber lazerler kullanılır. Odak dışı miktar, koruyucu gaz akışı ve kaynak hızı gibi parametreler hassas bir şekilde kontrol edilmelidir.

Kaynak kalite kontrolünde çeşitli tahribatsız muayene yöntemleri kullanılır. X-ışını iç kusurları tespit eder, ultrason kaynak bütünlüğünü inceler ve helyum kütle spektrometreleri hava geçirmezliği test eder. Modern üretim hatlarında ayrıca kaynak sürecini gerçek zamanlı olarak izleyen ve parametreleri otomatik olarak ayarlayan makine görüntüleme sistemleri bulunur.

Otomatik Üretim Hattı Entegrasyonu

Modern emici üretimi, robotlar, AGV'ler ve akıllı depolama sistemlerini entegre eden tam otomatik üretim hatları kullanır. Hammaddeler, otomatik depolama ve geri alma sistemleri aracılığıyla otomatik olarak tahsis edilir ve AGV'ler bunları üretim planlarına göre çeşitli iş istasyonlarına taşır.

Kaynak iş istasyonları, iş parçası konumlarını otomatik olarak algılayan ve kaynak yollarını ayarlayan görsel konumlandırma sistemlerine sahip altı eksenli robotlar kullanır. Üretim hatları, her istasyonda tam süreç kalite izlenebilirliğini sağlayan kalite izleme noktaları bulunan çevrimiçi denetim sistemleriyle donatılmıştır.

Üretim Yürütme Sistemi (MES), tüm üretim sürecini koordine ederek ekipman durumu, süreç parametreleri ve kalite verilerini gerçek zamanlı olarak toplar. Büyük veri analizi, üretim süreçlerini optimize eder, ekipman bakım ihtiyaçlarını öngörür ve akıllı üretim ile yalın üretimi mümkün kılar.

Süreç İnovasyonu ve Gelecekteki Gelişim

Mikrokanal teknolojisi güncel bir araştırma odağıdır. Aşındırma veya difüzyon kaynağı, 0,1-1 mm çapında mikrokanallar oluşturarak özgül yüzey alanını ve ısı değişim verimliliğini önemli ölçüde artırır. Ancak, mikrokanal üretimi son derece yüksek proses hassasiyeti gerektirir ve artan akış direnci ve tıkanma riski sorunlarını ele almalıdır.

Nanofluid uygulaması bir diğer yenilikçi alanı temsil etmektedir. Çalışma akışkanına nanopartikül eklemek, ısı kapasitesini ve ısıl iletkenliği önemli ölçüde artırır, ancak partikül çökmesi ve korozyon sorunlarının çözülmesini gerektirir. Yüzey modifikasyon teknolojisi, nanopartikül dağılımını ve kararlılığını iyileştirebilir.

Akıllı kaynak sistemleri, makine öğrenmesi algoritmaları aracılığıyla kaynak parametrelerini optimize etmek için yapay zeka teknolojisini kullanır. Sistem, malzeme özelliklerindeki ve çevre koşullarındaki değişiklikleri otomatik olarak algılayarak, kaynak kalitesinin istikrarını sağlamak için kaynak işlemlerini gerçek zamanlı olarak ayarlar.

Gelecekteki gelişme eğilimleri arasında; çok çeşitli, küçük partili, kişiselleştirilmiş üretimi mümkün kılan esnek üretim sistemlerinin yaygınlaştırılması; sanal simülasyon yoluyla süreç parametrelerini optimize eden dijital ikiz teknolojisinin uygulanması; enerji tüketimini ve atık oluşumunu azaltan yeşil üretim teknolojisinin teşvik edilmesi yer alıyor.

Hassas Üretim ve Sürdürülebilir Kalkınmanın Mükemmel Entegrasyonu

Güneş enerjisi emicilerinin üretim süreci, malzeme bilimi, makine mühendisliği ve otomatik kontrol gibi birçok alandaki teknolojik gelişmeleri bünyesinde barındırmaktadır. Kesimden kaynağa kadar her adım, modern üretimin hassasiyet ve zeka seviyesini yansıtmaktadır. Proses teknolojisindeki sürekli yeniliklerle, güneş enerjisi emicilerinin performansı daha da artacak ve maliyetler daha da düşecek, bu da yenilenebilir enerji uygulamalarının yaygınlaşması için sağlam bir temel oluşturacaktır.

Bu hassas üretim sadece teknik seviyeyi temsil etmekle kalmıyor, aynı zamanda insanlığın sürdürülebilir kalkınmayı sürdürme kararlılığını da gösteriyor. Her mükemmel kaynak, her hassas kaplama katmanı, temiz enerji amacına önemli bir katkıyı temsil eder. Üretim süreçlerindeki sürekli ilerlemeyle birlikte, güneş enerjisi termal kullanım teknolojisi şüphesiz enerji dönüşümünde giderek daha önemli bir rol oynayacaktır.